Draadisolatie: de "onzichtbare bewaker" van elektrische stroom

2025-11-06 16:29I. Wat is draadisolatie? De "-veiligheidspantsering voor stroomoverdracht

In de bedrading van elk elektronisch apparaat vind je metalen geleiders die bedekt zijn met een gekleurde of transparante "-mantel – dit is de draadisolatie. Hoewel het ogenschijnlijk dun is, vervult het drie hoofdfuncties:

Voorkomt lekkage en garandeert veiligheid: Isoleert de geleider van de buitenomgeving om lekstroom te voorkomen die elektrische schokken of kortsluiting in de apparatuur kan veroorzaken. De diëlektrische sterkte bepaalt direct de doorslagweerstand (meestal waarden boven 10 kV/mm vereist).

Biedt weerstand tegen interferentie en garandeert precisie: vermindert signaaloverspraak tussen verschillende draden, wat vooral cruciaal is bij snelle gegevensoverdracht waarbij hoogwaardige isolatie het signaalverlies minimaliseert.

Bestand tegen omgevingsinvloeden en verlengt de levensduur: beschermt tegen externe bedreigingen zoals hoge/lage temperaturen, chemische corrosie, wrijving en trillingen, en dient als eerste verdedigingslinie voor draden in complexe omgevingen.

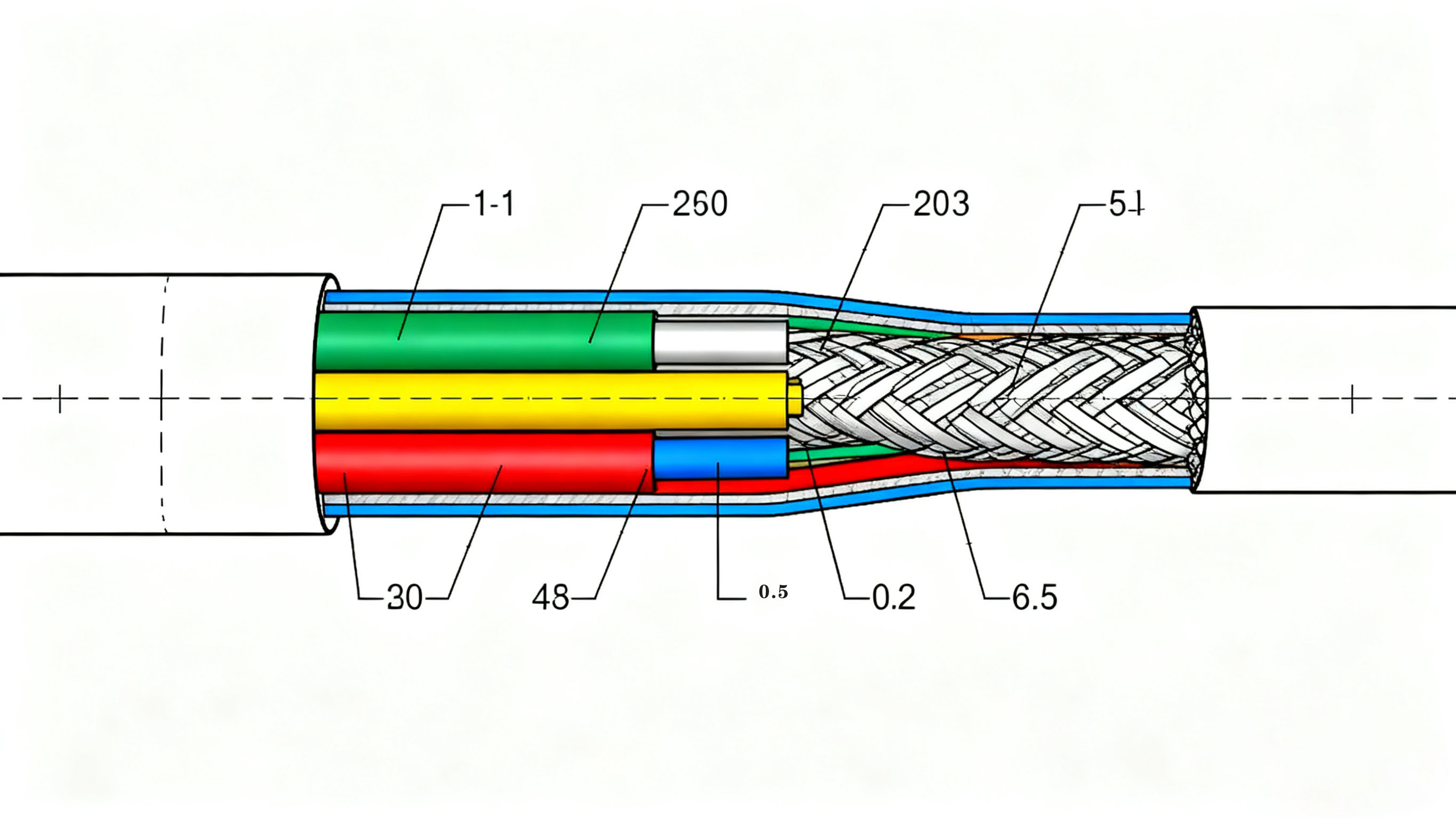

Linkerkant: Echte foto (gelabeld "New Energy Vehicle High-Voltage Wiring Harness"). Rechterkant: Schematische doorsnede met gelaagde labels: "Geleider (verzilverd koper) → Isolatie (XLPE) → Afschermingslaag → Mantel". Gebruik verschillende kleuren om structuren te onderscheiden en de omhullende vorm van de isolatielaag te benadrukken.

II. Vijf gangbare isolatiematerialen: "Specialistische beschermers met unieke sterke punten

De prestaties van isolatie worden fundamenteel bepaald door het basismateriaal. Verschillende scenario's vereisen maatwerkoplossingen. Hier zijn de vijf meest voorkomende industriële materialen en hun toepassingen:

1. Vernet polyethyleen (XLPE): De "Temperature King" voor hoogspanningskernen. Voordelen: Vormt een 3D-netwerkstructuur via chemische vernetting, met een diëlektrische sterkte van meer dan 30 kV/mm. Werkt stabiel over een breed temperatuurbereik (-40 °C tot 125 °C) en is bestand tegen corrosie door benzine, accu-elektrolyt, enz. Typische toepassingen: NEV 800V hoogspanningskabels voor accupakketten, DC-kabels voor PV-omvormers. Praktijkvoorbeeld: Een toonaangevende autofabrikant verlengde de levensduur van zijn product van 8 naar 12 jaar met XLPE-geïsoleerde bedrading, die voldoet aan de strenge IEC 60332-3 vlamvertragingstests.

2. Thermoplastisch elastomeer (TPE): De "Eco-Pioneer" voor flexibele apparaten. Belangrijkste voordelen: Combineert rubberelasticiteit met kunststofverwerkbaarheid. De minimale buigradius kan slechts 3x de kabeldiameter bedragen. Geen vulkanisatie nodig, wat de productie-efficiëntie met 40% verhoogt. Recyclebaarheid van meer dan 95%, conform de RoHS-normen. Technische doorbraak: Dynamisch gevulkaniseerd TPE behoudt zijn flexibiliteit van -50°C tot 120°C, gebruikt in de bedrading van poolexpedities. Typische toepassingen: Datakabels voor smartwatches, verbindingskabels voor medische endoscopen, flexibele kabels voor laadpistolen.

3. Polyvinylchloride (PVC): De kosteneffectieve keuze voor budgetgevoelige toepassingen. Belangrijkste voordelen: Prestaties kunnen worden aangepast met additieven: weekmakers verbeteren de flexibiliteit, vlamvertragers behalen een UL94 V-0-classificatie en antivriesmiddelen verlagen de brosheidstemperatuur tot -40 °C. De kosten bedragen ongeveer 1/3 van die van TPE. Optimalisatiestrategie: Bestralingscrosslinking kan de temperatuurbestendigheid verhogen van 70 °C naar 105 °C, waardoor de levensduur verdrievoudigt. Typische toepassingen: Interne signaaldraden in huishoudelijke apparaten, bedrading voor verlichting in gebouwen, snoeren voor elektrisch gereedschap.

4. Polytetrafluorethyleen (PTFE): De ultieme isolatie voor extreme omgevingen. Belangrijkste voordelen: Diëlektrische constante van slechts 2,1 bij 1 MHz (minimaal signaalverlies), oppervlaktewrijvingscoëfficiënt van 0,04 (10x slijtvaster dan PE). Continue werking van -200 °C tot 260 °C. Productiedoorbraak: Geïntegreerd extrusie-sinterproces verkort de productiecyclus van 7 dagen tot 2 dagen, met een diametertolerantie binnen ±0,02 mm. Typische toepassingen: Luchtvaartbedrading, vacuümdoorvoerkabels voor halfgeleiders, besturingskabels voor kerncentrales.

5. Siliconenrubber: De "Flexible Guardian" voor hoge temperaturen en vochtigheid. Kernvoordelen: Treksterkte bereikt 10 MPa, rek bij breuk 600%, contacthoek >110° (IP68 waterdicht). Bestand tegen 2000 uur blootstelling aan een ozonconcentratie van 50 pphm zonder te scheuren. Typische toepassingen: Driefasenkabels voor NEV-motoren, sensorkabels voor industriële ovens, pantograafkabels voor hogesnelheidstreinen. Extreme test: Met siliconen geïsoleerde draden voor hogesnelheidstreinen vertoonden geen prestatieverlies na 1000 cycli tussen -55 °C en 180 °C.

Gebruik een combinatie van radardiagram en tabel. Linkerradardiagram: assen gemarkeerd met "Hittebestendigheid, Flexibiliteit, Chemische bestendigheid, Kosten, Milieuvriendelijkheid" met prestatiecurves voor de vijf materialen. Rechtertabel: Lijst met de belangrijkste parameters voor elk materiaal (temperatuurbereik, diëlektrische sterkte, typische toepassingen), kleurgecodeerd om overeen te komen met de curves in het radardiagram.

III. Keuze van isolatiemateriaal: de gouden regels om valkuilen te vermijden

De juiste selectie verloopt via een proces van drie stappen: "Omgevingsafstemming → Prestatiebalans → Naleving van normen".

1. Geef prioriteit aan overeenkomende omgevingskenmerken. Scenario's met hoge temperaturen (bijv. motorruimte, ovens): kies XLPE of siliconenrubber. Veelvuldige buiging (bijv. robotarmen, wearables): kies TPE of geplastificeerd PVC. Chemische blootstelling (bijv. batterijcompartiment, laboratoria): kies PTFE of XLPE.

2. Evenwicht tussen prestatie en kosten Kostengevoelig (bijv. kleine apparaten): Gebruik standaard PVC voor de meeste onderdelen, verbeterd TPE voor kritieke delen.

Hoge betrouwbaarheidsbehoeften (bijv. NEV's): Gebruik XLPE voor hoofdlijnen en TPE voor flexibele aftakkingen.

3. Houd u aan de certificeringsnormen van de industrie

Nieuwe energievoertuigen: moeten voldoen aan ISO 6722, LV124.

Medische hulpmiddelen: Moeten voldoen aan biocompatibiliteitsnorm IEC 60601-1.

Gebouwbedrading: Moet voldoen aan de UL94 V-0 vlamvertragingscertificering.

*Begin met "Toepassingsvereisten" en vertak in drie hoofdlijnen: ① Laagspanning/Lage kosten → ② Hoogspanning/Hoge betrouwbaarheid → ③ Flexibele/Extreme omgeving. Elke tak bevat aanbevolen materialen, belangrijke meetwaarden en certificeringseisen, die uiteindelijk verwijzen naar specifieke toepassingsvoorbeelden (bijv. "Laagspanning/Lage kosten → PVC → 70°C-classificatie → UL-certificering → Apparaatbedrading").*

IV. Toekomstige trends: Slimmer "Nieuwe vormen van isolatie"

Naarmate de technologie evolueert, verandert de isolatie van "passieve bescherming" naar "actieve empowerment": Samengestelde isolatiestructuren: Dubbellaagse TPE/XLPE-composietdraden bereiken doorbraken op het gebied van zowel flexibiliteit als hittebestendigheid, waarbij de isolatieweerstand van >1 GΩ behouden blijft, zelfs na 100.000 buigcycli.

Geïntegreerde functionaliteit: isolatielagen met ingebedde thermokoppeldraden maken realtime temperatuurbewaking mogelijk, geschikt voor precisiehalfgeleiderapparatuur.

Vooruitgang op het gebied van ecologische materialen: versneld onderzoek en ontwikkeling naar biologisch afbreekbare isolatiematerialen op basis van polymelkzuur (PLA), die traditioneel PVC in de toekomst moeten vervangen.